Gdy liczy się powtarzalność, stabilność wymiarowa i pewność jakości, to nie źródło łuku, lecz przyrządy spawalnicze stają się sercem stanowiska – to one ustawiają, mocują i stabilizują elementy tak, by każda spoina powstała zgodnie z założeniami dokumentacji, bez niekontrolowanych przesunięć i deformacji.

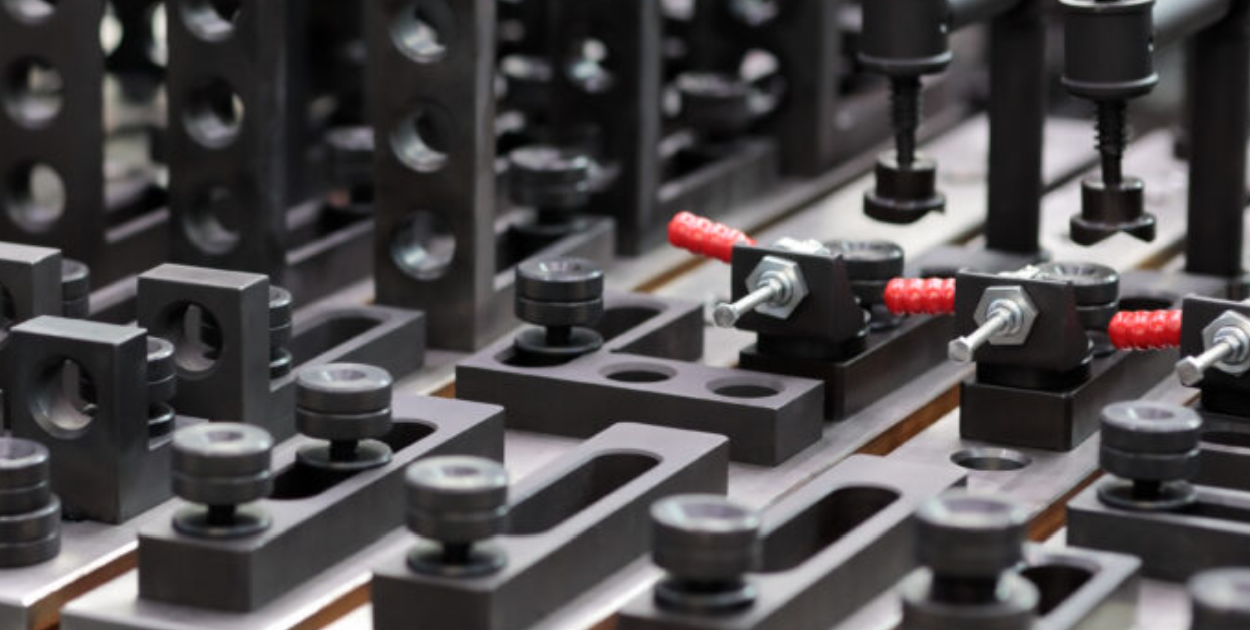

Przyrządy spawalnicze to specjalistyczne urządzenia techniczne, których zadaniem jest precyzyjne pozycjonowanie, mocowanie i stabilizacja detali podczas spawania. Dzięki temu proces otrzymuje wysoki poziom powtarzalności, a stabilność wymiarowa gotowego wyrobu przestaje zależeć od improwizacji na stanowisku. Konstrukcja tych narzędzi uwzględnia również kontrolowane zadawanie naprężeń wstępnych, co pozwala ograniczyć odkształcenia termiczne typowe dla procesu spawalniczego i wprost przekłada się na lepszą jakość połączeń.

W praktyce przyrządy spawalnicze eliminują przypadkowość: detale są zawsze bazowane tak samo, dociski działają zgodnie z założoną sekwencją, a łuk „widzi” tę samą geometrię. Dzięki temu każda spoina powstaje w granicach tolerancji wyznaczonych przez dokumentację techniczną, a ryzyko niezgodności spada wraz z liczbą poprawek.

Największe korzyści pojawiają się tam, gdzie kluczowa jest jakość, precyzja i powtarzalność: w produkcji seryjnej oraz masowej, gdzie nawet drobne odchylenie potrafi zniszczyć rytm taktu lub wygenerować kosztowne braki. przyrządy spawalnicze są również niezbędne przy elementach o skomplikowanej geometrii, trudnych do ręcznego ustawienia bez ryzyka deformacji czy kolizji narzędzia ze złączem. W branżach objętych rygorystycznymi normami – w tym w motoryzacji, kolejnictwie i lotnictwie – pełnią dodatkowo funkcję porządkującą dokumentację procesu: ułatwiają jego kontrolę, powtarzalne odtwarzanie i audytowanie.

Dobrze zaprojektowane przyrządy spawalnicze oddziałują jednocześnie na kilka obszarów.

Zwiększenie jakości spoin. Precyzyjne pozycjonowanie i stabilizacja detali zapewniają stabilność wymiarową w wyrobie końcowym; każda spoina powstaje zgodnie z parametrami technicznymi, a ryzyko błędów i niezgodności wyraźnie maleje.

Skrócenie cyklu produkcyjnego. Automatyczne oraz półautomatyczne systemy mocowania przyspieszają montaż i same operacje spawalnicze, co skraca cały cykl i podnosi wydajność linii.

Podniesienie bezpieczeństwa pracy. Czujniki oraz blokady bezpieczeństwa minimalizują wpływ błędu ludzkiego; operator nie musi ręcznie manipulować ciężkimi lub złożonymi kształtami, co ogranicza zagrożenia.

Redukcja kosztów operacyjnych. Mniej odpadów i przeróbek oznacza niższe zużycie materiału, energii i roboczogodzin. Uporządkowana kontrola procesu obniża koszty jakości w całym cyklu.

Droga do sprawnego wdrożenia zaczyna się od projektowania koncepcyjnego. Na tym etapie analizuje się detale, wymagania jakościowe oraz sposób montażu i mocowania komponentów. Powstaje wstępny szkic lub model 3D, a także decyzja o stopniu automatyzacji, dopasowanym do potrzeb użytkownika. Kolejnym krokiem są próby technologiczne i procesowe na prototypach lub makietach (mock‑up), których celem jest weryfikacja łatwości montażu, dostępu narzędzi spawalniczych i skuteczności ograniczania odkształceń – to moment na wyłapanie ryzyk zanim pojawią się na hali.

Równolegle prowadzi się modelowanie i symulacje komputerowe w środowisku CAD/CAM. Szczegółowe modele 3D pozwalają precyzyjnie rozplanować bazy i dociski, a symulacje montażowe umożliwiają przewidzenie zachowania układu pod obciążeniami oraz „przećwiczenie” sekwencji operacji bez konieczności kolejnych, czasochłonnych iteracji prototypowych.

Aby otrzymać konstrukcję trwałą i stabilną w działaniu, stosuje się analizy wytrzymałościowe (MES). Dzięki nim identyfikuje się słabe punkty przyrządu i wprowadza modyfikacje, które poprawiają bezpieczeństwo, trwałość oraz precyzję działania. Równocześnie przebiega optymalizacja procesu spawania: analizowana jest sekwencja spoin, definiowana optymalna kolejność wykonywania połączeń oraz integrowane są elementy kontrolne i ograniczniki prowadzące narzędzie. Taki porządek pracy ogranicza deformacje i ułatwia późniejszą kontrolę jakości złączy.

Integralną częścią projektowania jest analiza ryzyka – zarówno ogólna, jak i w metodyce DFMEA. Na tej podstawie definiuje się osłony, czujniki oraz blokady bezpieczeństwa, a całość prowadzi zgodnie z normami zharmonizowanymi. Rezultatem jest rozwiązanie, które spełnia wymagania bezpieczeństwa użytkowania i umożliwia uzyskanie oznakowania CE.

Ustrukturyzowany proces pozwala uniknąć niespodzianek:

Analiza potrzeb – zebranie wymagań i danych CAD, które kończą się koncepcją techniczną.

Projektowanie – wstępne modele 3D, analizy MES i FMEA prowadzą do projektu wykonawczego.

Wykonanie i testy – montaż i próby funkcjonalne (FAT) kończą się gotowością do instalacji.

Instalacja – uruchomienie na miejscu, integracja ze stanowiskiem oraz szkolenie zapewniają płynny start produkcji.

Serwis i optymalizacja – kalibracja, modernizacje i ciągłe doskonalenie utrzymują efektywność w całym cyklu życia rozwiązania.

Przygotowanie kompletu danych wejściowych skraca czas realizacji: modele CAD detali, wymagania jakościowe i opis montażu/mocowania pozwalają precyzyjnie zaplanować bazy, dobrać dociski i określić właściwy poziom automatyzacji. Uporządkowane informacje ograniczają liczbę iteracji i zmniejszają ryzyko błędów produkcyjnych.

Kiedy stanowisko jest uporządkowane, a geometria detalu powtarzalna, rośnie jakość i maleje koszt. W tym sensie przyrządy spawalnicze nie są dodatkiem, lecz pełnoprawnym elementem technologii: porządkują proces, skracają czas cyklu, zwiększają bezpieczeństwo i obniżają koszty operacyjne. A dzięki konsekwentnej ścieżce – od koncepcji i prób, przez symulacje oraz analizy wytrzymałościowe, po instalację i serwis – zamieniają plan doskonalenia w realny, mierzalny wynik na produkcji.

Dowiedz się więcej na: eshield.pl